特集記事

品質とコストについて②〜無駄が多いと不良が増える〜

(一社)実装技術信頼性審査協会、STCソルダリングテクノロジセンター 佐竹 正宏

はじめに

前回(2017年9月号)から、実装工程にも役立つ改善活動や品質活動に関する話を進めてきた。

今回はその続きである。特に今回は無駄について説明をしていく。

前回の「はじめに」でもお伝えしたことであるが、筆者はこれからのエンジニアに必要な能力を「オプティマイザー」だと考えている。近年「マルチタスク」が重要視された時期があったが、これはアメリカの研究機関の調査結果により、業務効率や個人のスキルを落とす「悪法」と証明されてしまった。

マルチタスクのすすめによって、多くの日本の企業では「タスク管理」や、「タスク分散化」などの教育がされてきたと思う。しかし、この方法は不適切で、古き日本企業が実践してきた「オプティマイズ = 最適化」が、もっとも良い結果を生み出すものと証明された。

筆者の企業研修プログラムの中に、「オプティマイザー養成講座」なるものがあるが、「働き方改革」の追い風もあり、これからますますオプティマイザー的業務遂行が必要とされる時代が来るであろう。

このオプティマイザー的業務遂行には、今回紹介する「無駄取り」は、まさに必要不可欠である。聞いて久しい言葉である「無駄取り」だが、今一度その基本から学び直し、最先端の業務に活かす時代が来たと感じている。

ここで次の無駄取りの話に進む前に、「品質コスト」について復習を兼ねて学んでいこう。今後の説明を理解しやすくするためにも、この段階で改めて品質コストについて学んでおくことは、非常に意義のあることであると思う。

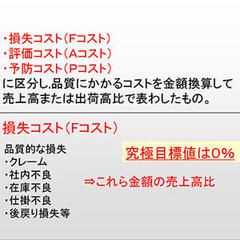

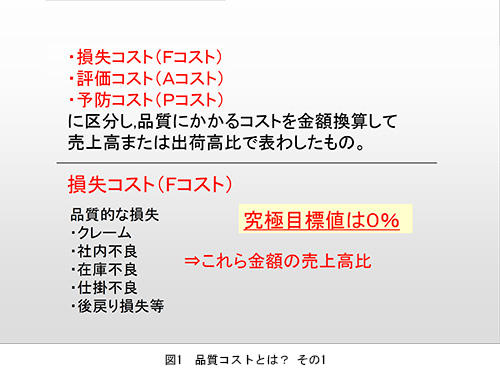

まず品質コストについて、であるが、品質コストには3種類がある。すなわち、

①損失コスト(Fコスト)

②評価コスト(Aコスト)

③予防コスト(Pコスト)

の3つである(図1)(図2)。

これらのコストは、すべて品質にかかるコストといえる。この品質にかかるコストを金額換算して、売上高または出荷高の比で表したものが、「品質コスト」と呼ばれるものになる。

「損失コスト」について

損失コストは一般にはFコストと呼ばれる。これは、品質的な損失のことである。

まず例を挙げると、

●お客様クレーム

●社内で発生している不良

この二つはわかりやすいと思う。実際に不良として発生したことで社内的に問題になっているのが「社内不良」、お客様へ流出してしまったものが「お客様クレーム」となるわけであるから、「不良発生させない」または「不良流出させない」といったことがコストダウンに繋がる、ということである。

●在庫不良

これは「適正在庫」で管理していないがゆえに発生している損失コストになる。前回にお話しした「作りすぎの無駄」はこれに該当する。

●仕掛不良

これも「適正在庫」をもっていないがゆえに発生する損失コストであるが、発生する段階が製品を作った後ではなく、製品を作る前に起きている現象なので、在庫不良とは呼ばずに仕掛不良と呼ばれる。つまり、適正な仕掛バッファで作業を行わないために、仕掛準備品が多く存在している損失コストになる。

●後戻り損失

後戻り損失は、不良による損失が発生したがゆえにおきる損失、ともいえる。不良が発生することによって修正や作り直しなどが起こるが、それによって発生する損失のことである。なので不良は、すべての損失コストに関わってくる。

これらの金額の売上高比、それが品損失コスト(Fコスト)と呼ばれるものであり、究極の目標値は、当然「0%」ということになる。

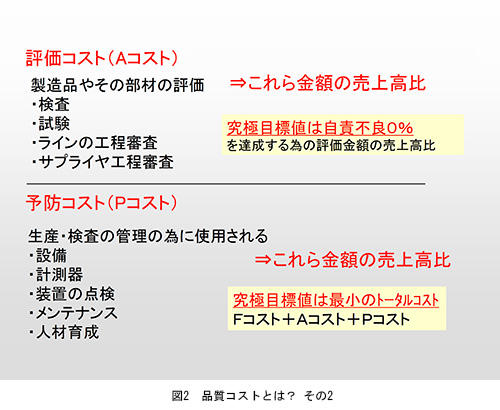

「評価コスト(Aコスト)」について

この評価コストは、

●製造品やその部材の評価

●検査や試験

●ラインの工程審査

●サプライヤによる工程監査

こうした製造ラインの評価にかかる費用を「評価コスト」という。このように評価にかかる費用を算出し、売上高比で割ったものが評価コスト(Aコスト)の値になる。

究極の目標値は「自責不良0%」を達成するため、評価金額の売上高比になる。このため、検査がなるべく必要のないライン作りを目指していくことがまさに評価コストを下げることに繋がる。

工程内不良が沢山出ている状態では、評価コストを下げることができない。なぜなら、検査がなるべく必要のないライン作りを達成するためには、品質の向上は欠かせないからである。

「予防コスト(Pコスト)」について

予防コストは、生産や管理のために使用されるコストのことをいう。設備や計測器など --特に計測器の場合は-- 定期的に校正が必要であるが、設備の点検やメンテナスにかかる費用も予防コストに含まれる。

特に忘れてはいけないのが、「人材の育成にかかるコスト」も予防コストに入る、ということである。しかし、この人材育成にかかる費用を予防コストに入れていない会社が非常に多いのである。

「人材の育成にかかるコストがなぜ予防コストなのか?」、というと、予防コストとは「あらゆる物事を解決するために必要なコスト」このことであるので、当然人材の育成も予防コストに入るのである。

ということは... 予防コストを低く見積もっていると評価コストや損失コストが増えることなるのである。

機械や計測器、人材の育成は、品質そのものにかかってくる。予防コストを十分に予算化していない会社の場合、損失コストや評価コストを多く必要として、結果的に予防コストに配分する予算がないという悪循環が生まれる。

なので、究極目標値は「最小のトータルコスト」ということになる。つまり、Fコスト+Aコスト+Pコスト、これらのトータルコストが究極の目的値になるのである。

足し算になっている... ということで、勘の良い人は気づいたかもしれないが、実はこの予防コストを品質向上の際に大きく予算化することが一番の近道なのである。つまり、品質向上の活動を行った際が問題も多く存在している時期になる。そして問題が少なくなればなるほど、この予防コストがどんどん下がっていくのである。

品質向上の活動を行った当初は、一時的にコスト自体は上がるが、多くの経営者は、この段階を乗り越えることができないのである。とにかく早くコストダウンを行いたいがために、十分な期間に渡って予防コストを見積もることができず、結果的にまた不良の多い状態に戻ってしまうのである。

予防コストを多く予算化し、あらゆる活動を行うことで結果的にFコストが下がる。Fコストが下がるので、Aコストも下がっていく。そうして初めて、予防コスト(Pコスト)を下げることができる。この順序なのである。

あなたの会社では、どの品質コストに多くの予算を割いているだろうか?

加工の無駄

今回は、数がある無駄の中の2つを説明する。それは加工の無駄と、在庫の無駄についてである。

このシリーズでは「無駄が多いと不良が増える」という説明を行っているが、不良が増える理由は、効率が悪いことで工数や時間を必要とし、余分な工数や時間によって変化点が増えることによって、単純なミスや確認などの不足が起こり、結果として不良が出るのである。

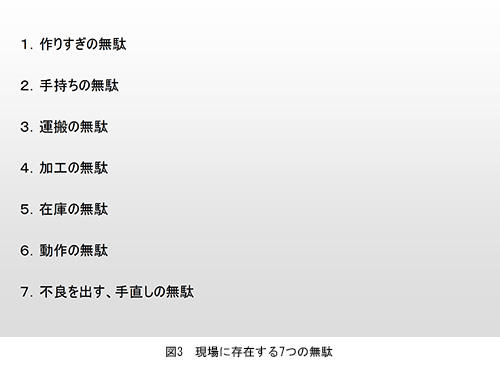

現場には全部で7つの無駄があるが(図3)、これから特に注意が必要な無駄について説明を行っていくので、一つ一つの無駄について、確実に理解しておいていただきたい。

では、「加工の無駄」について説明する。

加工の無駄とは、

●過剰な事務書類

●必要以上の頻度で行われた予防保全

●忙しく見せるために仕事をもう一度行うこと

(これはまったく意味がないのでやってはいけない)

などのように、価値を付加しない作業のことをいう。加工の無駄で注意しておきたいのは、作業が一度定着すると、その本質的な機能が次第に忘れられていく、ということである。

「作業を行う」という行為だけが独り歩きをはじめ、いつの間にか、「加工についている無駄の改革」がなかなか実施されなくなる。一般によくいわれる、「作業そのものが目的になる」、ということである。

たとえば設計変更がされたのに、要求仕様の変更の伝達がうまく行われておらず、変更前と同じ数・種類の部材(特にビスなどの部材で発生しやすい)をそのまま使用したりするケースがある。

その他にも、「その作業の本質的な機能」や「その部品の本質的な機能」がおざなりになっていき、『部分最適化』という大義名分をかざして、品質よりも加工そのものの必要最少限の時間と費用で加工することが求められるようになったりする。

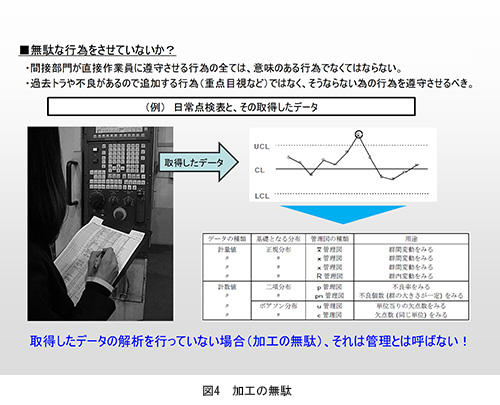

図4を見ていただきたい。私が工場監査などを行った時に、いつも注意するポイントなのであるが、加工の無駄の代表例として「日常点検表」がある。

取得したデータは、何かに活用するからこそ意味がある。その意味においては、日常点検表も同じである。不良が流出したなどの有事の際に、その不良品が製造されていた時の情報を多く取得することは、不良の原因究明に非常に有効な情報といえる。

そうした原因究明を行う際、「その日の設備のコンディションがどうであったか?」を把握するために日常点検表を活用するのであれば正しい使用方法となるので、問題がないといえる。

しかし、いかがだろう? 日常点検表を、そのように活用したことはあるだろうか? 日常点検表は、レ点や○、数値を記入する『作業』そのものになっていないだろうか!? 前述したように、データは何かに活用するからこそ意味があるのである。逆にいえば、活用しないデータは取得しなくていいのである。

日常点検表も、日々のデータをXR管理図などで、「傾向分析」するために取得するのであれば、データを蓄積していく意味が存在するだろうが、

「ISOでやることが決まっているからやっている」ということではまったく意味がないのである。そうした決めごとを守ることよりも、無駄なことを1つでも省いて、真に必要な作業や活動を行って効率化を図り、作業そのものや品質の改善に努めていただきたい。

在庫の無駄

工場内の仕掛品は在庫品ではない。しかし物には停滞と移動があるので、物が停滞している中には、在庫品と仕掛品が混在されることが少なくない。なので一般的には仕掛品も在庫の一種と扱い、「仕掛在庫」などと呼んでいる。

本来は、必要な数だけ仕入れて、必要な数だけ作り、完売するのが理想である。企業における理想形であるといえる(リスクも少ない方法であるため)。

「在庫は会社の宝」とよくいわれるが、それは帳簿上だけの話である。たしかに在庫は帳簿では資産として計上されるが、現金に変わることのない在庫は単なる無駄なのである。長期在庫や無駄な在庫は、行き場のない邪魔な資産にしかすぎないからである。

即座に現金化することを優先し、キャッシュフローを考え、在庫を減らし、現金の保持を考えることが企業にとっては、最良の方法なのである。

在庫に関しては、人が病気にかかった場合の症状に例えられることがある。よく、熱がある、だるい、などの症状は工場では在庫として現れる、と、たとえられる。在庫品が症状を呈している工場では、製品、組立品、部品が、病気にかかっている症状といえる。

工場の病気は様々な形態で存在するが、在庫が増加していく裏側には必ず病気の原因が存在するのである。この原因を発見して適切な治療を施すのが「改善」であり、「無駄取り」なのである。

「1個つくるのも100個つくるのも手間は一緒」という理由から100個作っていないだろうか? その理論を遂行している現場は、段取りに時間を要する現場に多く見受けられる考え方である。

100個つくると100倍の在庫スペースが必要である(もちろん、仕入れ金額も100倍)。そのようなリスクを負ってまで、不要な製品を作る必要はない。出荷予定日と照らし合わせて材料を仕入れて作ることを考えよう。

在庫の無駄を一掃するには、特に、人の意識改革が重要である。「在庫をもたない!」という強い信念と教育が必要である。在庫をもつことで、納期や生産リードタイムに対する問題点を回避しているように感じる工場や経営者がいるが、これはあまりに安易な発想であり、真の解決にはなりません。

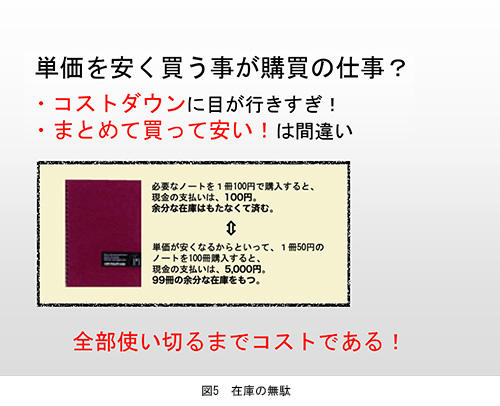

同じ発想で、よく行われるのが「資材・購買部門」の発注の仕方に現れる。図5を見ていただきたい。たくさん買うことで仕入れ単価を小さくし、「自分は完璧な仕事をした!」と満足していないだろうか? これは、逆に考えてみれば簡単にわかることなのである。

売れる見込みで、大量に製品や資材を仕入れて現金を払ったとする。しかし、納品予定のない製品を仕入れることや作ることは無駄ではないだろうか?

製品を販売して、現金化しなければ意味がないばかりか、そのような在庫だけを抱えていけば、会社の体力は徐々に奪われる。安く仕入れても売れなければ無駄な在庫なのである。仕入れと、納品の期間を最小限にすることで、会社のキャッシュフローは良くなるのである。

在庫をもつということは、在庫管理を行わなければならない。在庫品が傷などによって不良品とならないように管理したり、棚卸に要する時間もかかる。単に仕入れという1回の行為では終わらず、管理が伴い、納品まで手間暇がかかることになる。こうして在庫の無駄は、管理の無駄につながるのである。

●必要以上の在庫をもつ ⇒

工場に入りきらないため、倉庫を建てる

●倉庫までの運搬が必要になる ⇒

場合によってはフォークリフトを買う

●倉庫の中の防錆、在庫管理が必要になる ⇒

倉庫の在庫の定期的な棚卸しが必要

●在庫管理部門も大きな工数が必要 ⇒

PC(ソフトなど)で在庫管理をしようと考える人が出てくる

●なぜか欠品が起きる ⇒

欠品するので、生産能力が足りないと勘違いする

●設備投資で、生産を増強する ⇒

設備が導入され、さらに在庫が増える ・・・

このような悪循環に陥っている会社を何社も見てきたので、少しでもあてはまっていると感じたのならば、今のうちに改善に努めていただきたい。

動作の無駄

次に、非常に多くの改善事例のある、また改善効果の高い「動作の無駄」について説明する。

動作の無駄とは、直接的に価値を付加しない人や設備の動きに関係する無駄のことである。たとえば、工具を置き間違えたために、作業者が工具を探すのに費やした時間などが動作の無駄にあたる。

付加価値を生まない動き、不必要な動きは、すべて直接付加価値を生む「働き」にはならないため、動作の無駄として扱うことが多い、といえる。

具体的には、探す、しゃがむ、持ち替える、調べるなどの人の動きの中で付加価値を生んでいない不要な動きであり、標準作業が誰でも同じようにできるようになっていない場合や、技能訓練不足などで発生しやすくなる。

つね日ごろから動作を観察し、付加価値を生んでいない動きがないか探していると、必ず動作の中に無駄が存在していることに気付くはずである。

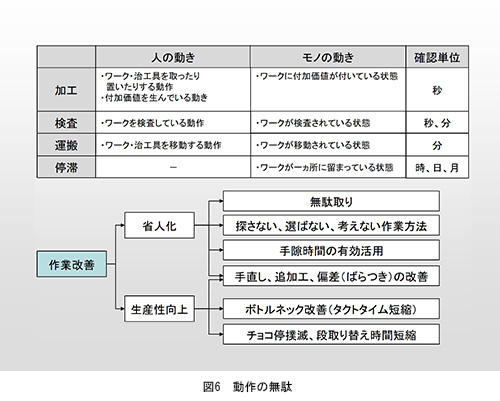

動作の無駄を探すために、人の動きやものの動き、それらを単位で確認してみよう(図6)。

そして、発見した動作の無駄は、「省人化」に繋がるものなのか、それとも、「生産性を向上」させるものなのか、ということを明確に分け、作業標準化の改定に努めることをおすすめする。

動作の無駄は、

●人員や工数の増加

●技能の隠ぺい化

●作業の不安定性

●不要の動作

などが代表的であるが、原因としては、離れ小島作業、職人気質の蔓延、不適切なレイアウト、教育や訓練不足が一般にあげられる。

であるので、一般論としての対策は

●流れ生産への組み込み

●U字型設備配置化

●「表準作業」の標準作業化

●「動作経済の原則」の徹底

などが対策としてあげられます。

動作の無駄について改善を望むのであれば、よくよく観察してみることである。すると、様々な人の動きが見えてくる。たとえば...

1. 歩行をしている時間

作業台から次の作業台へ物を持って移動している時、部品置き場への移動や一般的に現場で働く作業者は、1日に5,000〜15,000歩以上歩いているといわれている。この1歩が1秒としても5,000〜15,000秒もの時間を費やしていることになるのである。1日の約半数以上はこの時間にあてはまる、という工場も少なくないと思う。

では、この原因は何か? 工程と工程が離れているからだろうか? 作業台と作業台が離れているからだろうか? 工場によって様々だと思う。

「同じ生産数を基準として、昨日よりもどれだけ歩行が減ったのか?」を改善によって減少させることが、生産性を一番早く改善できる方法の一つにもなる(※「部分最適化」という言葉のもとに、設備のタクトのみをきにする企業が多いのが残念である)。

現場の人は1個作るためにどれだけ歩行しているのか、そしてそれは付加価値が付いているのか、を判断しながら、さっそく現場を観察してみよう(図7)。

2. 手を動かしている時間

皆さんも、作業台などの上で工具を取ったり、部品を取ったりするであろう。これも作業者としてはあたりまえの作業として行っているので、工場でよく見かける風景だと思う。

では、50センチ離れた所から工具を取る作業者と、10センチ離れた所から工具を取る作業者では、どちらの生産性がいいだろか?

この2人の作業者がともに1日100個生産している工程ならば、

●50センチ × 100個 = 5,000センチ

●10センチ × 100個 = 1,000センチ

と、換算してみるとかなり大きな数字になってしまう。

動作の無駄取り改善では、20センチ=約1秒と考えることが一般的なので

●5,000センチ = 250秒/日

●1,000センチ = 50秒/日

このような1点の改善だけで貴重な時間が短縮できることになる。現場の各地で行われている動作に目を向けると、生産性も大きく変わってくるのである。

3. 手待ちをしている時間

工場には自動機がたくさん並んでいる。特殊な加工技術などを行い、人間の手では時間がかかる作業を、機械が替りに作業していると考える。その時間に作業者は機械が加工している風景を眺めていても、決して良い製品ができるわけではない。このように加工できるまでに待っていることを「手待ち」という。

この例以外にも、2人作業で行っている作業で1人が準備している際に、相方を待っているのも「手待ち」にあてはまる。現場の作業者はこれらのように、生産するために様々な「無駄」を発生させながら生産しているのである。

そこで、この「動作の無駄」に目を向けて、人の能力を最大限に発揮した工場を作り上げることが必要になる。同様に、目線を外したり、持ちかえ作業による動作の増加行為は無駄である。

「無駄に気付く感性」を高める

というわけで、「無駄を無くすこと」は大事なことである。しかし、「時間を無駄にしない = 休まず動き続ける」ということでもない。

無駄を作っちゃいけない ⇒ スケジュールに空白を作らないようにしよう ⇒ スケジュールを埋めるための仕事を作り始める、なんてことになってしまっては笑い話になってしまう。

「無駄な仕事を作る」こと自体が無駄であるから... というわけで、「時間を無駄にしない = 動き続ける」というわけではなく、「動く中身の中に無駄が潜んでいないか?」と気づくことの方が大事なわけである。これは「無駄に気づく感性」という言い方がしっくりくるように感じる。

なお、私はわりとそういう無駄に気づくほうであるが、これまで一緒に仕事をした人の中には、私以上に「無駄」に対して鋭い視点をもつ人もいた。そういう人は、理屈で考える以前に、直感的に「これは無駄だ」と判断しているように見えるところが多々ある。まさに「感性」である。

では、その「無駄に気づく感性」を高めるためにはどうすればいいかというと、私は以下の2つのアプローチが有効だと考えている。

① 「目的」を考えること・見失わないこと

その仕事(あるいは会社の仕事全体)の「目的」を考えることである。

たとえば、「その会議は何の目的で開催されているか?」が明確になると、会議運営を変えるアイデアも出てくる。

会議の目的が「○○について検討する」というのでは、明確になったとはいえない。もう一歩踏み込んで具体的に、「○○を次にどう進めるか決定する」、「○○についての承認を得る」のように、本来は会議には仕事を次に進めるためのステップとしての役割があるはずである。

中には「連絡」が目的の会議もあるが、それだけが目的の会議はメールに取って代わられ、少なくなりつつある。

その「目的を果たす」ことを中心に考えると、何が「無駄」か見えてくる(その会議を行うこと自体が無駄という場合もあるはずである)。

② 無駄が起こる「パターン」を知る

「無駄に気付く感性」を高める、もう1つのアプローチは、どんなところに(どんな形で)無駄が潜んでいるか知ること、を考えることである。

「無駄」にはいくつかのパターンがある。それを、「トヨタ生産方式」では、「7つの無駄」と呼んでいる。

ところが、8つめの無駄として、

●何もしない無駄(生産の機会・改善の機会を失う無駄)

があげられることもある(他に諸説ある)。

この「7つの無駄」にあてはまるものがないか? という視点で見てみると、職場の中にある無駄は、かなり見つけやすくなる。「あたりまえ」だと思っているところに、結構「無駄」は潜んでいるものである。

それに気付くためのきっかけやガイドライン、ケーススタディとして「7つの無駄」は役立つと感じている。そうしているうちに、「感性」に近い、直感的な判断もできるようになってくるというのが私の実感である。

※少しPRさせていただくと、当社のセミナーでは、この「7つ の無駄(+1)」を「ホワイトカラー業務(デスクワーク)版」に 置き換えたものを解説している。興味がある人は、メール でいただきたい。

最後に

最後に、ちょっと気をつけたいことをひとつ...。どこの職場でも、視点を変えれば「無駄」は必ず見つかるものである。

昔の私は、「これは無駄であるよ」とはっきり言ってしまうことも多かったであるが、そういう指摘は、そこで長く仕事をしている人に取って、耳が痛いもの、聞きたくないものでもある。そのため、言い方によっては話がこじれることもあった...。

たとえば、「無駄であるよ」というよりも、「こう改善したらどうでしょう?」という言い方の方が相手も受け入れやすく、話がスムーズに進む場合もあるということは、頭に入れておいた方がいいかもしれません。特に動作の無駄は、よく観察する事が大事である。これも会社全体として取り組む必要がある。

そこで、宿題、である。図8に示した工程写真の中に、動作の無駄が隠れている。考えてみていただきたい。

私は現在、こういう仕事(改善や技術専門家としての講師や執筆)をしているが、以前は研究や開発の仕事をしていた時期がもっとも長く、生産技術や品質管理関係のかなり現場に密着した仕事もしてきた。

日本の製造業は、他の産業に比べて生産性が高く、国際競争力があるといわれる(現在は低迷していたり、「派遣切り」が問題視されていたりするが)。その生産性を支えるのが、現場レベルの改善や効率化であることは多くの人が指摘するところである。いっぽう、ホワイトカラーの仕事、デスクワークの仕事においては、その生産性は今ひとつともいわれる。

だからといって、たとえば、デスクワークを「トヨタ生産方式」でやるべきだとはいわないが(実際、そのまま適用しようとしても無理であるし)、改善を続ける姿勢や無駄をなくす工夫については見習うべきところが多いと考えている。

たとえば、「この会議、無駄なんじゃない?」 「あまり意味ないよね」... という会議があって困る! という方もおられると思うが、そういう会議があるのも、ある意味(職場全体として)「無駄」を無くす意識が低いことのあらわれである。

仮に、毎週2時間の無駄な会議があるとして、その会議による無駄を数値化してみると・・・、

●無駄な会議 : 2時間/週の仕事時間 : 40時間(8時間×5 日)=5%

になる。この「5%」は小さいようで大きな数字である。

たとえば、営業部門で売上が前年比5%ダウンすると問題になるあろうし、工場の生産性が5%下がったとなると、原因究明に大騒ぎになる。いっぽう、デスクワークの仕事で、「週に2時間」の無駄に対し、そこまで真剣に捉えている人はほぼ皆無である。

もちろん、中には「なかなかなくせない無駄」もあるかもしれないが、それ以前の問題として、「無駄に対する意識そのものが低い」といっても、言い過ぎではないように思える(自分自身振り返ってもそうである)。

無駄を取るためにも、一時的なコストの増加というのは、仕方のないことであると思う。

重要なのはコストを多くしている時間を、なるべく少なくすることである。

そのためにも、まずはどのような品質コストがあって、その中の三つのうちどこに多く配分しているかを理解しておくことが重要といえるだろう。

品質を向上していけば、当然であるが品質コストは下がっていくので、初めから少ない予算で行うのではなく、一時的にコスト増加したとしても将来的にコストダウンに繋がるような活動を行っていただきたい。