特集記事

0603サイズ以下の微細部品の信頼性確保と不具合事例

(一社)実装技術信頼性審査協会、STCソルダリングテクノロジセンター 佐竹 正宏

1.はじめに

スマートフォンやタブレット向け、大容量の高速信号伝送を必要とする電子機器が多くなり続けており、この流れは今後も同様であると予想される。

実装においては、電子部品の実装スペースの確保、微細な部品を搭載する為の精度(特にくり返し精度)の確保が最も大きな課題となってきており、機械性能を向上させる事はもちろんの事、品質を正しく判定するための観察技術や、品質管理技術の重要性も増してきた。

部品電極相互間の最短距離接続の必要性は今後も増していくと考えられており、電子部品構造を変えて、これらの要求に応えようとする動きが活発化しつつある。

しかし電子部品メーカーの対応や展望は、これらの電子部品がより多く使用される製品、すなわちスマートフォンやタブレットなどの分野への注力を行っており、これまで使用され続けており今後も使用される部品サイズ(1005、1608サイズなど)の確保が困難な状況が続いている。

特にチップ部品においては、0603サイズ以下の使用の必要性が出てきており、これには選択の余地が無い状況にある。

ある部品メーカーでは1005や1608サイズの製造を取りやめる理由として、

「現在需要の多いセラコン製造ラインのキャパを確保するため」

としているが、これまで1005を1つ搭載していたパターンにおいて、1005が入手できないため、0603を使用せざるをえないことになるわけだが、セラコンの容量から考えると、

『1005であれば1つで済んだ信号ラインが、0603に変更する事で3つ搭載しなければならない』

ことになる。

同じ部品メーカーからの供給で考えた場合、(種々の要因は省くが)1つの供給をやめて3つの供給を受けることになる。上述した製造キャパの理由と背反する内容ではないだろうか!?

とはいえ、我々実装を行う立場でいえば、これまで使用してきた1608や1005サイズの供給を、これまで通りに受け続けることは困難であり、本来の目的としては必要ではないものの微細部品を使用せざるを得ない環境にある。

多くの企業では現在、このような微細部品への代替に伴う評価を、急務として行っているが

⃝入手性

⃝価格

⃝簡単な部品評価と実装評価

(規定の信頼性試験をクリアするか?否か?のみの評価)

で、部品採用を行ってしまうと、後々、大変な市場問題となり兼ねない。

そこで今回の記事では、微細部品であるがゆえに行っておかなければならない事柄や、安易に採用を行わないために確認しておかなければならない事例などを紹介する。

なお、ここで紹介する事例については現在進行形で評価を行っており、日進月歩で新たな課題や不具合に繋がる事例が見つかっている。

特に本件についての課題が急務であり、評価に困っている企業においては当社ホームページより、お問い合わせいただきたい(1)。

2.外観観察で確認できる不具合の種

先に述べたように、微細部品(0603サイズ以下の部品)については部品のカタログスペックだけで採用を決めてはならない。さらにいえば、そのカタログ上の数値を自ら確認知る必要がある、と筆者は考える。

そもそも、電子部品を選定する最初のステップとして、その部品が晒されるであろう「使用環境負荷」を知り、それらの耐性を評価する事で採用に至ることができる。そのために、その製品の品質目標を定め、その製品に搭載される電子部品の信頼性目標値を定めることが重要である。

その上で、その評価環境におけるストレスや品質目標値を「要求仕様書」としてサプライヤに提示することが重要であり、その仕様の通りに製造されているか否か? を、「納入仕様書」や「工場監査」で確認するのである。

さて、本項の本題はここからだ。

基本的には、上述の通りに部品の採用が決定するが、納入仕様の通りに部品が入荷されているのか? を、きちんと確認しているであろうか?

多くの場合、抜き取り検査で特性値のばらつきが、納入仕様と合致しているか?、を確認し、その結果如何によっては必要なタイミングで、定期工程監査や抜き取り部品の試験を行って、入荷したロットが信頼性目標を満たしているかを確認することが重要だ。

ここでは抜き取り検査のすべてを記載することはできないが、代表的な検査方法として「外観検査」を用いることは多い。

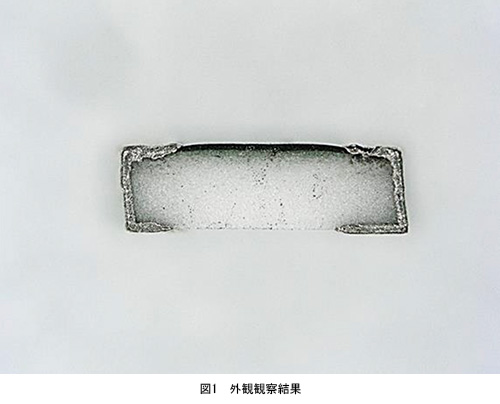

それでは図1の観察結果を見てほしい。あるメーカーの0603チップ抵抗である。部品を側面から観察した結果だ。

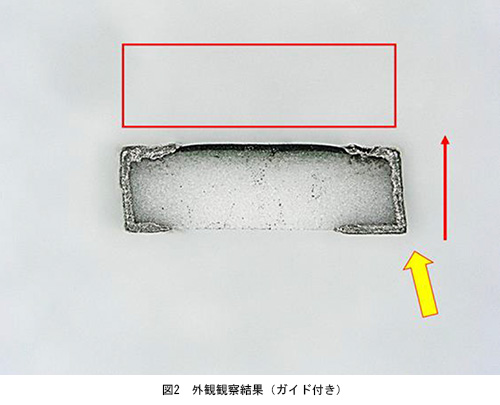

ただこの画像だけ見せられても気付かない可能性もあるため、図2のように少しガイドを入れてみた。

ガイドを入れてみれば一目瞭然だが、上に示した赤い□の枠が正確な長方形であり、部品横に示した赤↑が直線である。同図の部品は、向かって左斜め上に変形しているのである。

ちなみに計測してみたところ、この部品メーカーの示す部品公差範囲から逸脱した寸法が計測された。

このように「仕様」の上では、問題のないレベルで記載のある電子部品であっても、実際に計測してみると...、問題になりかねない事象は存在するのである。

図3に示す画像もメーカーの示す部品公差範囲から外れている事例である。

これはガイドを付けなくても分かるかもしれない。見ての通り、右側の電極と左側の電極で幅が違うのである。

これも仕様から外れているわけであるが、このような状態の部品を実装した場合、何が起こる可能性があるのか?

左右で電極幅が大きく違うため、リフローの際にチップ立ち不良が起こる可能性があるのである。

はんだぬれ力により、電子部品を基板側へ引張る力が生じる。これは通常起こる現象であるが、電極幅が大きい側の電極では、ぬれ力がさらに大きくなる可能性が大きく、その結果としてチップ立ち不良が起こる可能性が高いのである。

次に部品電極を拡大して外観観察した結果図4に示す。電子部品の製造工程には、電極にニードルを当てて通電検査を行う場合がある。

そこで改めて同図を見て欲しいのであるが、通電検査を行った検査痕にしては、あまりにも痕跡が大きい。痕跡が大きいばかりか、スクラッチのような痕跡もある。これは明らかに異常状態である。

局部的に部品の構造内に弱い箇所が存在していると共に、このような凹みが存在した場合、はんだ付け後に発見する事は困難である。この痕跡が はんだ付け面に存在した場合、ボイドの残留でしか確認が取れないからだ。

ここに紹介した外観上の不具合以外にも、まだまだ多くの外観上の不具合は存在する。それほど部品メーカー毎によって、品質のばらつきは大きいのだ。

0603サイズ以下の微細部品において、外観で確認しておくべき項目としては、

⃝バリ

⃝傷、カケ

⃝クラック

⃝膨れ

⃝変形、変色

⃝汚れ、異物

などがある。

次からは、断面解析によって発見された不具合要因について説明する。

3.断面観察で確認できる不具合の種

まずはチップ抵抗の断面について解説する。断面解析時に確認する項目は、以下の通りである。

⃝抵抗体の構造(特に厚みや均一性)

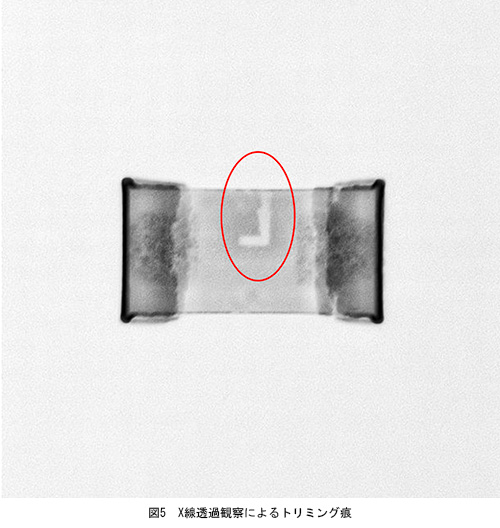

⃝トリミング痕(特に終端部、深さ等)

※トリミング形状は、表層側から研磨するかX線透過観察(図5)で確認する。

ちなみにセラコンの場合は、特に以下の項目を確認する。

⃝ボイドやクラック

⃝内部電極形成状態、構成材料の欠損

⃝積層数や厚み

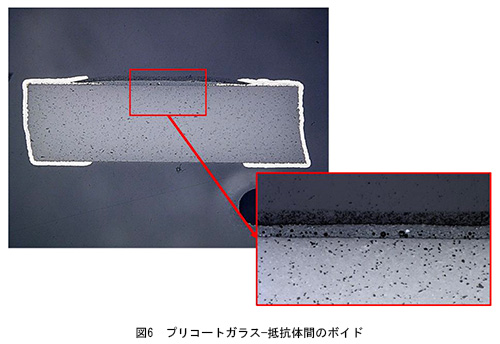

チップ抵抗の断面観察において、その構造は上から

① 樹脂保護膜

② プリコートガラス

③ 抵抗体

の順に構成されている。

この中で②〜③間である、プリコートガラス−抵抗体間にボイドが残留しやすい。良否判定基準は各社で決めることとなるが、「**倍で観察した際に○○個のボイドまで可とする」などといった基準のもち方が良いと思われる。もちろん、この時の数値根拠は信頼性試験の結果から算出するべきである。

図6にプリコートガラス−抵抗体間に残留したボイドの画像を示す。

次にセラコンの断面について説明する。微細部品、特に0603サイズ以下の部品については良否判断をする上での数値レベルが変わる。

何がいいたいのか? というと、たとえばこんな例である。機械公差の一般的な数値は5/100であったり、±0.05mm、という数値をよく耳にする。特別、公差として大きいという印象は受けない。一般的な数値だからである。

しかし対象のサイズが、0603や0402、ましてや03015や0201の場合、この数値はとてつもなく大きくなる。つまり、このような数値は絶対値ではなく、相対値としての意味の方が強いからである。

いわれてみればあたりまえの話であるが、対象の部品サイズが大きい場合の50μと、対象の部品サイズが小さい場合の50μでは、意味がまったく違うのである。

この点に留意頂きながら次の図7を見ていただきたい。ご覧のように、アクティブ層の位置ずれを起こしている。

おそらく切断時に位置ずれが発生したのであろう。この現象を起こした部品メーカーでも、当然 機械公差を熟知し、必要なメンテナンスを定期的に行い、部品の製造を行っているに違いない。しかし、「対象のサイズが変わるということは、レベルが変わる」 ということなのだ。

先に述べたように、一般的な数値として妥当できるか否か?ではなく、その対象に対して安全な数値かそうでないか? が重要なのである。

このような現象は、外観観察では判定できない。つまり部品採用後の受入検査では、こういった不具合の種を発見することはできないのだ。

であるから、冒頭に述べたように、

⃝入手性

⃝価格

⃝簡単な部品評価と実装評価

(規定の信頼性試験をクリアするか? 否か? のみの評価)

で、部品採用を行ってしまうと、後々、大変な市場問題となり兼ねないのである。

4.基板の反りについて

これまで微細部品を搭載する実装基板は、大きくても「名刺サイズ」程度である場合が一般的であった。

つまり今、我々が遭遇しているような

「大きいサイズの基板に対して微細部品を使用する」

という懸念はなかったのである。

それもそうであろう。もともと部品を微細化しなければならない理由がスペースの確保であり、それは小さいサイズの基板内にいかにして回路を構成するか、に対する課題であったためだ。

しかし今の現状は違う。「はじめに」で述べたように、「微細部品を使用しなければならない理由」が異なるからだ。

前提が異なっているため、これまでに多くの企業で取り組んできた微細化の検証結果や、多くの有識者が発表した技術論文に書かれている内容は、今の課題に対して直接的な効果となり得ない。

私たちが直面している問題は、新たに発生した課題なのである。特に大きな問題となる(と筆者は予想している)であろう、基板の反りについて一言述べておきたい。

今、あなたの会社における「基板の反りに対する基準」は、いかほどであろうか?

先般、コンサルティングを行っている企業で聞いてみたところ、かなり古い規格をそのまま運用(その規格で市場不良が出ていないため)していたため、基板の反りに対する基準は、

1mm/100mm

とのことであった。

つまり、長手100mmに対して1mmの範囲であれば、基板反りが発生していても合格となるのだ。

「え! そんな基準で大丈夫なの?」と驚かれた読者も多いと思う。もちろん、今までは大丈夫だったのかもしれないが、今後はかなり危険である。これには種々の理由と、長い年月が関係している。

これまで日本経済は、低迷期を辿ってきた(今もそうかもしれないが)。すなわち、日本国内にあった製造工場は、より固定費(人件費)の安い海外へ移転となり、いわゆる損益分岐点を下げて利益を確保してきたのだ。

日本の国内工場についても、高い国内製の部材ではなく、多くは中国や台湾、韓国といった海外の部材によって製品を構成することによりコストダウンを図ってきたのだ。

このような状況の中で、上述したような「基準」が残っているのである。そこへ来て、今回のような事態、つまり先に述べた「新たに発生した課題」が舞い込んできたのである。これまではコストダウン優先で行ってきた活動を、今後は技術レベルの高い課題を含めて行っていく必要が出てきたのだ。

基準の話に戻ろう。微細部品は名刺サイズ程度の基板にしか、採用されることはなかった。しかし現在ではM寸(約200mm四方)のサイズの基板においても、微細部品を使用する可能性が出てきたのである。

先ほどの基準はもとより、たとえば0.1mm/100mmは、大きいのか?、それとも小さいのか?M寸であれば200mmにおいて、その両端の反り量は0.2mm(200μm)まで許容されることになる。

この時...

★ 印刷量(メタルマスク厚)は足りているのか?

★ 印刷品質を保てるか?(特に抜け性)

★ マウント時に部品が届くのか?

★ 届かせるためにマウント時にZ方向に押し込む設定にした場合、部品の破損の危険はないか?

★ リペア可能か? ...etc

少し考えただけでも、多くの懸念点が考えられる。このように(くり返しになるが)、「対象のサイズが変わるということは、レベルが変わる」 ということなのだ。

5.最後に

このような不具合の種を早期発見し、納入仕様書などに盛り込むなどを行い、部品採用前にあらゆる懸念点を排除しておくことは重要である。つまり、初期品質の解析が重要なのだ。

これまで本誌に投稿した記事にもあったように、視点を変えれば「あらゆる課題」は必ず見つかるものである。今回の記事が、種々の課題に取り組む一助となれば幸いである。

筆者は現在、コンサルティングを中心(改善や技術専門家としての講師や執筆)とし、受託で試験や分析・解析の業務を行っている。何か相談があれば、当社のホームページから気軽に相談いただきたい。

以前にも投稿した内容であるが、「対象のサイズが変わるという事は、レベルが変わる」 の事例を別の角度で紹介したい。

会社には無駄な会議というものがたしかに存在する。これは視点を変えれば、ものすごく大きいことなのだ。仮に、毎週2時間の無駄な会議があるとして、その会議による無駄を数値化してみると...

無駄な会議:2時間/週の仕事時間:40時間(8時間×5日)=5%

となる。5%だ。この5%は、大きいのか? それとも小さいのか??

実は、この「5%」は小さいようで大きな数字である。たとえば、営業部門で売上が前年比5%もダウンすると大問題になる。工場の生産性が5%も下がったとなると、原因究明に大騒ぎになる。いっぽう、デスクワークの仕事で、「週に2時間」の無駄に対し、そこまで真剣に捉えている人はほぼ皆無だ。

大きな損失を回避するために、一時的なコストの増加というのは、必要なことであると筆者は考える。今回紹介したような、技術検討に要するコストや工数もそうであるし、当社にコンサル相談されるコストや工数も同様だと考える。

品質を向上していけば、当然だが品質コストは下がっていくことになる。

重要なのは、そのコスト増加を一時的なものとし、未来のコストダウンに繋げて考えることである。

<参考URL>

(1) https://www.soldering-tec.com